试点及巩固阶段,实现全流程品质能力和成本能力的提升;复制及扩展阶段,整集团复制推广,实现全流程综合体系能力的改善,全供需链的优化整合;企业文化及管理系统形成阶段,建立灵活有效的持续改进系统,形成宗教般的质量文化。

大幅度降低外部、内部质量成本;提高产品质量能力水平;提高生产效率,缩短交期;提高顾客满意度;实现管理提升和业绩突破;形成六西格玛的质量改进文化和革新改进体系。平均黑带财务收益人民币120万;平均绿带财务收益55万。

2008年起利用精益六西格玛方法论,创造了巨大的经济利益。与此同时, 对运作流程进行了很大的改进, 促使公司在很多关键指标上都有很大的提高, 包括连续6个月没有一起可记录伤害,库存周转次数提高了2倍, 产品的可靠性提高了40%, 整个生产运作效率提高了50%。

注重财务收益和管理收益,提升全面质量文化

采用三年项目推进计划,层层递进。

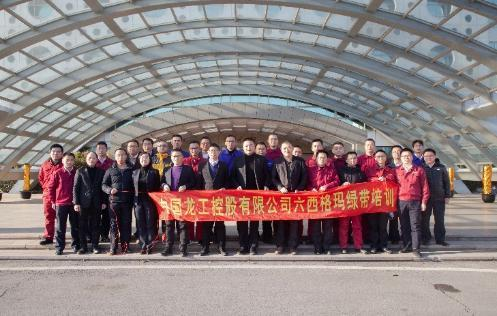

2020年起,扬智咨询与龙工在精益六西格玛领域开展合作,合作2期,服务内容涉及:精益六西格玛人才培养,及项目的辅导。

在项目服务期间,临工先后被授予,“全国质量奖” 和“欧洲质量奖”。

开展精益供应链项目改善,聚焦以下改善范围:改善独家供方关系,优化供方管理制度;控制供应商报价时效,提升采购交易效率;采购组织职能优化,采购人员专业能力素质模型;配送环节配送齐套率;缩短长周期物资采购周期,缩短非标采购件周期,缩短特急件采购周期

通过实施精益制造系统,科学合理地调整现有的组织架构,建立高效实用的关键业绩指标框架及其考核评价体系,逐步实现职能管理向精益管理的转变,提高企业的管理水平和运作效率,最终形成适合东汽建立国际一流装备制造企业的市场定位的、具有一定前瞻性和较强的可操作性的管理系统。

通过机加工车间5S推进精益持续革新,提升现场管理水平、产品质量、加工效率、降本增效及日计划管理提升,培养革新人才,助力中丽制机在“十二五”期间成为中国、日本、德国化纤工程行业前三强的战略目标。